钻孔是工业生产中常见的一项精密加工工艺,用于制作孔洞或孔位。正确的钻孔方法可以保证孔洞的尺寸精度和表面质量,提高工件的加工质量。下面将由小编为您详细介绍精密加工钻孔的操作步骤,便于您更好地理解和掌握这一精密加工工艺。

一、准备工作

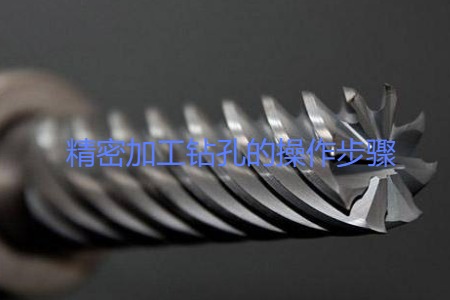

1.选择合适的钻具:根据工件的材料和要求选择合适的钻头,包括刀具材料、刃数、刃角等参数。

2.选择合适的冷却液:根据工件的材料和加工要求选择适当的冷却液,以降低钻头温度并清洁切屑。

3.检查设备状况:检查钻床、钻头夹具等设备的状态,确保其正常运行。

二、确定加工参数

1.确定钻孔位置:根据工件图纸或加工要求确定钻孔位置,并进行标记。

2.确定进给速度:根据钻头的直径、材料硬度等因素,选择合适的进给速度。

3.确定转速:根据钻头的直径、材料硬度等因素,选择合适的转速。

4.确定冷却液供给方式:根据加工要求,选择适当的冷却液供给方式,如喷淋、沉浸等。

三、进行加工操作

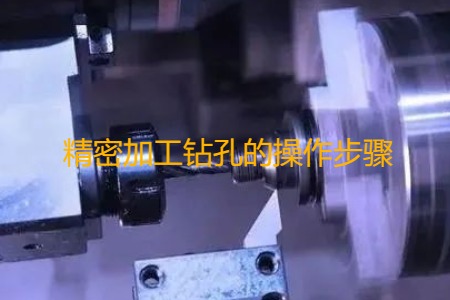

1.夹紧工件:将工件固定在钻床工作台上,并确保其稳定不动。

2.安装钻头:选择合适的钻头,并将其安装到钻头夹具中。注意要正确安装和夹紧钻头,以保证其位置和刚性。

3.调整加工参数:根据确定的加工参数,调整钻床的进给速度和转速,并设置好冷却液供给方式。

4.开始钻孔:将钻头对准工件的标记点,轻轻地接触工件表面,并逐渐加大进给力,开始钻孔过程。注意控制进给力的大小,避免过大造成切削过度或过小造成堵塞。

5.保持冷却液供给:在钻孔过程中,保持冷却液的供给,以降低钻头温度并清洁切屑。

6.控制钻孔深度:通过测量或设定钻床的自动停止装置,控制钻孔的深度,以达到预定的要求。

7.清理切屑:及时清理钻孔过程中产生的切屑,防止其对加工质量的影响。

四、完成后续处理

1.检查钻孔质量:使用测量工具(如卡尺或测微计)对钻孔进行尺寸和位置的检查,确保其符合要求。

2.去除毛刺:如果钻孔存在毛刺,可以使用打磨工具或去毛刺刀进行去除。

3.清洗工件:将加工完毕的工件进行清洗,去除冷却液和切削液等残留物。

4.记录数据:记录钻孔加工的相关数据,包括加工日期、钻头型号、加工参数、钻孔尺寸等信息,以备后续参考和追溯。

以上就是小编为您整理的关于精密加工钻孔的操作步骤的详细信息。在实际操作中,还需要根据具体情况进行调整和优化。通过不断的实践和经验积累,可以逐渐提高钻孔加工的效率和质量,满足不同工件的要求。